Cos’è la Fresatura?

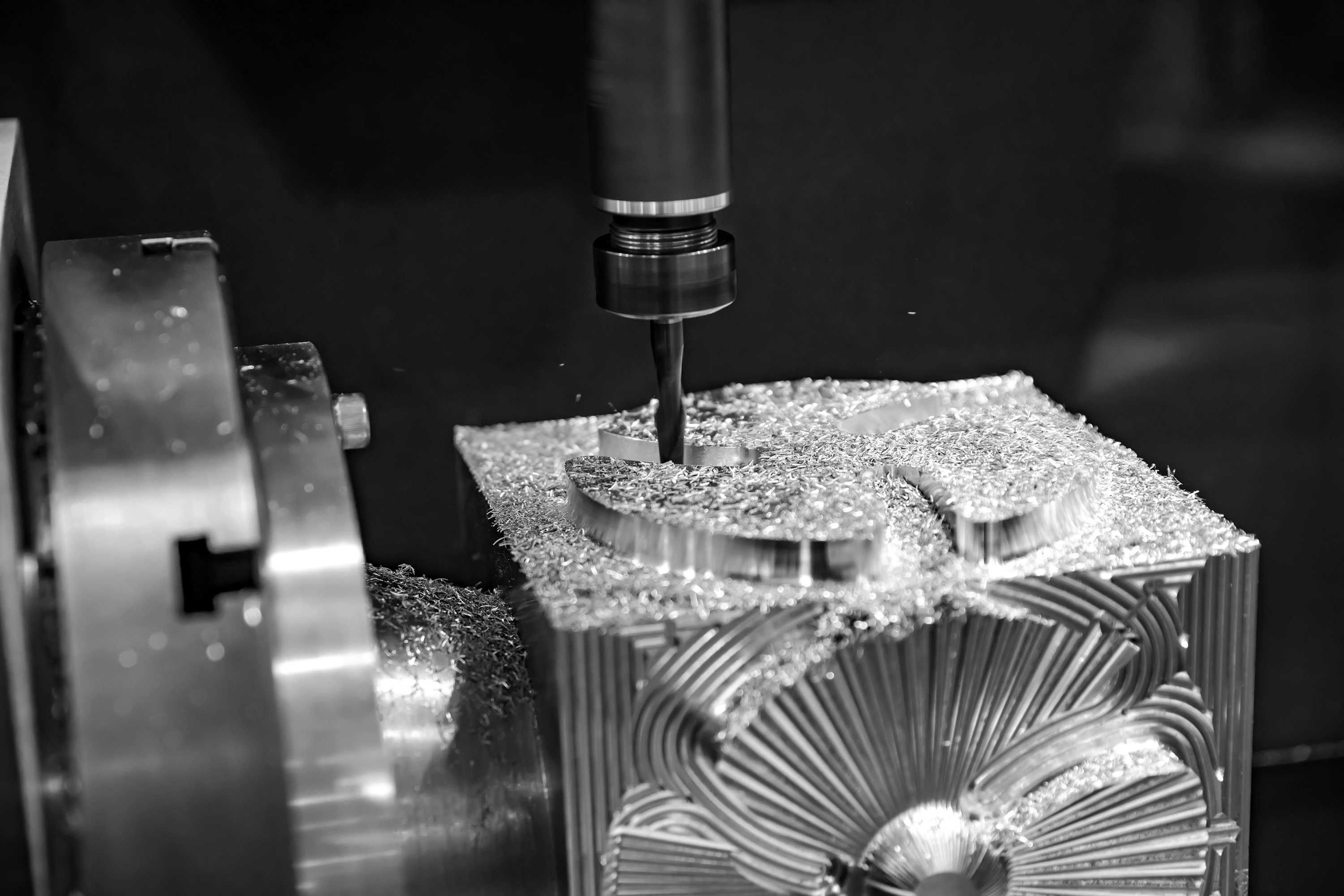

La fresatura è un processo di lavorazione meccanica utilizzato per modellare e rifinire materiali solidi come metalli, leghe, plastica e altri materiali compositi.

Questo processo avviene tramite l’asportazione del materiale in eccesso da un pezzo grezzo utilizzando uno strumento chiamato fresa.

Che cos’è la fresa?

La fresa è l’utensile principale utilizzato nelle operazioni di fresatura.

È composta da una serie di taglienti che ruotano ad alta velocità per asportare il materiale in eccesso dal pezzo da lavorare.

Come funziona la fresatura?

La fresatura funziona tramite una fresa rotante che rimuove il materiale dall’oggetto in lavorazione. Questo processo può essere controllato manualmente o tramite un sistema di controllo numerico computerizzato (CNC), che permette una precisione e una ripetibilità superiori.

Caratteristiche della fresatura

- precisione: la fresatura permette di ottenere forme precise e superfici lisce con tolleranze molto strette, fondamentali per applicazioni ingegneristiche avanzate.

- versatilità: è possibile fresare una vasta gamma di materiali, tra cui acciaio, alluminio, ottone, plastica e legno.

- varietà di operazioni: con la fresatura si possono eseguire diverse operazioni come la creazione di scanalature, fori, piani, contorni e forme complesse.

Per ottenere risultati ottimali è fondamentale evitare errori che possano compromettere la qualità del lavoro. Scopri quali sono i 5 errori più comuni della fresatura e come evitarli per migliorare l’efficienza e la precisione delle operazioni.

Tipologie di fresatura

La fresatura è un processo di lavorazione estremamente versatile, capace di adattarsi a una vasta gamma di esigenze e materiali. Ne esistono diverse tipologie, ognuna con caratteristiche specifiche che la rendono adatta a determinati lavori.

La scelta dipende da vari fattori, tra cui la geometria del pezzo, il materiale da lavorare, la precisione richiesta e il tipo di macchina utensile disponibile.

Con l’evoluzione tecnologica, la fresatura ha visto l’introduzione di macchine sempre più sofisticate, come le fresatrici a controllo numerico computerizzato (CNC), che hanno ampliato le possibilità di lavorazione e migliorato la qualità dei prodotti finiti. Ognuna offre vantaggi unici e può essere utilizzata per ottenere risultati specifici, che spaziano dalla semplice rimozione di materiale alla realizzazione di forme complesse e superfici altamente rifinite.

Fresatura verticale

In questo tipo di fresatura, l’asse della fresa è orientato verticalmente. È particolarmente adatta per operazioni di taglio superficiali e per lavorazioni su pezzi di piccole e medie dimensioni. È comunemente utilizzata per la creazione di scanalature e per la lavorazione di superfici piane.

Fresatura orizzontale

Qui, l’asse della fresa è disposto orizzontalmente. Questa configurazione è ideale per la lavorazione di pezzi lunghi e pesanti grazie alla maggiore stabilità durante il taglio. È spesso impiegata nella produzione di ingranaggi e componenti strutturali.

Fresatura CNC (Controllo numerico computerizzato)

Utilizza software e computer per controllare i movimenti della fresatrice con estrema precisione. Le macchine CNC sono in grado di eseguire operazioni complesse e ripetitive con alta efficienza, rendendole ideali per la produzione in serie e per lavorazioni che richiedono tolleranze molto strette.

Fresatura universale

Questa tipologia combina le caratteristiche delle fresatrici verticali e orizzontali permettendo così di orientare la fresa in entrambe le direzioni.

Fresatura tangenziale

Qui la fresa si muove tangenzialmente al pezzo permettendo lavorazioni su superfici curve e angolari. È particolarmente utile per la realizzazione di profili complessi e per applicazioni che richiedono un alto grado di precisione.

Componenti di una fresatrice

Per comprendere appieno il funzionamento della fresatura è essenziale conoscere i principali componenti di una fresatrice. Questi elementi lavorano in sinergia per garantire precisione, efficienza e versatilità durante il processo di lavorazione. Ognuno ha una funzione specifica, contribuisce alla capacità della macchina di eseguire operazioni complesse e ottenere risultati di alta qualità.

Le fresatrici moderne sono progettate per essere robuste e affidabili, in grado di gestire una vasta gamma di materiali e operazioni. Che si tratti di fresatura manuale o di macchine a controllo numerico computerizzato (CNC), i principi di base rimangono gli stessi ma le capacità possono variare significativamente.

- mandrino: parte della macchina che tiene e fa ruotare la fresa. È il cuore della fresatrice, responsabile della trasmissione del movimento all’utensile

- tavola: Superficie sulla quale viene fissato il pezzo da lavorare. La tavola può muoversi in varie direzioni per posizionare il pezzo in modo ottimale rispetto all’utensile

- assi di movimento: le fresatrici moderne operano su più assi (X, Y, Z) così da lavorare in tre dimensioni. Le macchine più avanzate possono includere assi aggiuntivi per una maggiore flessibilità e precisione

- sistema di controllo CNC: nelle macchine a controllo numerico i movimenti della fresatrice vengono gestiti da un software pre-programmato, garantendo precisione e ripetibilità

- motore: fornisce la potenza necessaria a far ruotare il mandrino e muovere la tavola e gli assi. La scelta del motore influisce direttamente sulle capacità di taglio della fresatrice

- lubrificazione e raffreddamento: esistono sistemi integrati che mantengono la fresa e il pezzo da lavorare a temperature ottimali, prevenendo surriscaldamenti e riducendo l’usura degli utensili

Il processo di Fresatura

Il processo di fresatura comprende diverse fasi:

- preparazione: il pezzo / materiale grezzo viene fissato saldamente sulla tavola della fresatrice

- scelta dell’utensile: si seleziona la fresa più adatta in base al materiale e alla lavorazione desiderata

- impostazione dei parametri: si configurano velocità di rotazione, profondità di taglio e avanzamento

- esecuzione: la fresa rimuove il materiale in eccesso seguendo il percorso predefinito

Applicazioni della fresatura

La fresatura trova applicazione in molteplici settori:

- industria automobilistica: per la produzione di componenti motore e parti strutturali

- aerospace: nella creazione di componenti aerodinamici e strutturali

- elettronica: per la produzione di schede elettroniche e alloggiamenti

- medicina: nella realizzazione di impianti e strumenti chirurgici

Vantaggi della fresatura

La fresatura è una delle tecniche di lavorazione meccanica più utilizzate e versatili nel settore manifatturiero. Permette di ottenere componenti con geometrie complesse e superfici di alta precisione, rendendola indispensabile per una vasta gamma di applicazioni industriali.

Grazie ai continui avanzamenti tecnologici, la fresatura ha raggiunto livelli di precisione e efficienza straordinari, specialmente con l’introduzione delle macchine a controllo numerico computerizzato (CNC) che permettono di automatizzare il processo, garantendo risultati ripetibili e di alta qualità.

Vediamo insieme i principali vantaggi:

- alta precisione: la fresatura consente di lavorare con tolleranze molto strette così da ottenere componenti con dimensioni esatte e superfici perfettamente lisce. Questa precisione è fondamentale in settori come l’aerospaziale e l’automotive, dove la qualità e l’affidabilità delle parti sono critiche.

- ripetibilità: grazie alle macchine CNC, la fresatura garantisce ripetibilità ed efficienza. Una volta programmata, una fresatrice CNC può produrre lo stesso pezzo senza variazioni, anche su grandi volumi di produzione, essenziale per mantenere standard di qualità costanti.

- flessibilità: è estremamente versatile e può essere utilizzata per lavorare una vasta gamma di materiali, dai metalli duri come l’acciaio e il titanio e materiali più morbidi come alluminio e plastica. Inoltre, è adatta sia per la produzione di prototipi che per la realizzazione di piccoli e medi lotti, offrendo grande flessibilità alle aziende manifatturiere.

Conclusioni

La fresatura è un processo fondamentale nel mondo della lavorazione meccanica in quanto offre precisione, versatilità e ripetibilità in una vasta gamma di applicazioni industriali.

Con l’evoluzione delle tecnologie CNC ha raggiunto nuovi livelli di efficienza e qualità, permettendo la realizzazione di componenti complessi con tolleranze strettissime.

Se stai cercando un partner affidabile e competente, OMG Gerosa è la scelta ideale.

Con anni di esperienza nel settore e un team di professionisti altamente qualificati, offriamo servizi di fresatura efficienti e professionali, garantendo risultati eccellenti per ogni progetto. Utilizziamo solo attrezzature all’avanguardia e ci impegniamo a mantenere i più alti standard di qualità, assicurando che ogni lavoro sia completato con precisione e puntualità.